Als je onderdelen maakt met een 3D-printer, moet je ze vaak zelf nog in elkaar zetten. Dat kan handiger, vindt architect en computerwetenschapper Skylar Tibbits. Volgens hem is het mogelijk slimme materialen te printen die zichzelf assembleren.

Je bent hoofd van het Self-Assembly Lab aan het Massachusetts Institute of Technology. Wat betekent zelfassemblage?

Grof gezegd is zelfassemblage een proces waarbij een verzameling losse onderdelen uit zichzelf samenkomt tot een geordende structuur door middel van eenvoudige onderlinge interacties. We werken bijvoorbeeld aan een model van het poliovirus. Als je de losse onderdelen ervan in een reactievat zou gooien, gebeurt er niets mee. Maar als je energie aan het systeem toevoegt – bijvoorbeeld door het te schudden – dan komen de onderdelen samen. Schud je iets harder, dan laten de onderdelen weer los. Door de hoeveelheid energie die je in het systeem stopt, kun je dus bepalen of het systeem geordend is of niet. Maar wat je niet kunt bepalen, is waar elk onderdeel precies terechtkomt. Dat bepaalt het systeem zelf.

Door slimme materialen te combineren met 3D-printen, heb je het concept 4D-printen gecreëerd. Wat versta je daar onder?

Die term begon als een grap, maar is blijven hangen. Als je met een 3D-printer een voorwerp maakt, is het een star, statisch ding. Als je iets complex wilt printen, moet je het in onderdelen uitprinten en die vervolgens samenbrengen. Maar in plaats van dat je intelligentie pas na het printproces aan het systeem toevoegt, zou je intelligentie ook kunnen laten meeprinten.

Wat maakt ons mens? Deze fossielen herdefiniëren onze evolutionaire oorsprong

Wat is een mens? Hoe meer we leren over onze familieleden van weleer, hoe moeilijker het wordt om het begrip ‘mens’ te definiëren.

We hebben bijvoorbeeld samengewerkt met een bedrijf dat gespecialiseerd is in 3D-printen om een materiaal te printen dat 150 procent uitzet wanneer het in aanraking komt met water. Op die manier kunnen we voorwerpen printen die vervormbaar zijn, zoals een buis die zich onder water uitzet tot een kubus. 3D-printen is dan niet langer het einde van het productieproces, eerder het begin ervan.

Veel mensen zien 3D-printen als het begin van een volgende industriële revolutie. Ben jij het daar mee eens?

Bedrijven, wetenschapsinstituten en overheidsinstellingen houden zich allemaal bezig met de ontwikkeling van 3D-printen. Toch zijn er nog wel een aantal hordes te nemen, zoals de printsnelheid en het type materiaal dat je ervoor kunt gebruiken. De huidige materialen die er nu nog voor worden gebruikt, kunnen niet concurreren met conventionele bouwprocessen. We hebben ook slimmere systemen nodig en op maat gemaakte algoritmes. Dat laatste is wat wij met 4D-printen beogen.

Je hebt eens gezegd dat grootte een belangrijke beperking oplegt.

Momenteel kunnen we nog geen grote objecten printen. Ik geef vaak als voorbeeld een printbare wolkenkrabber. Als je een wolkenkrabber wilt printen, moet je eerst een 3D-printer bouwen met het formaat van een wolkenkrabber. Onze oplossing voor dat probleem is Hyperform. Dat is een project waarin we wiskundige programma’s gebruiken om objecten zo samen te vouwen dat ze te printen zijn met een kleine printer. Door ze na het printen te ontvouwen, kunnen de objecten veel groter zijn dan de printer waarmee ze zijn gemaakt.

Hoe kunnen slimme materialen grootschalige systemen verbeteren?

Neem bijvoorbeeld waterinfrastructuur. Je zou een slimme waterleiding kunnen bouwen die zich onder bepaalde omstandigheden afsluit, als een ventiel, om daarmee de toevoer van water stop te zetten, of een hogere druk te creëren. Je kunt ook denken aan een waterleiding die kan uitzetten op momenten dat er meer watertoevoer nodig is. Of aan een waterleiding die een golvende beweging kan maken om het water in de leiding voort te bewegen, precies zoals spiercontracties het voedsel in ons spijsverteringskanaal voortbewegen.

Kun je ook voorbeelden uit andere werkvelden noemen?

Slimme materialen kunnen van toegevoegde waarde zijn in de lucht- en ruimtevaarttechnologie, de maritieme industrie en de autoindustrie. Al die technologieën zijn gebaseerd op vormgeving en mechanische aandrijving. Als je bijvoorbeeld een auto bestuurt, veranderen voortdurend je eigen prestaties, evenals de wegeigenschappen en andere omgevingsfactoren. Als je auto uit materialen bestaat die daarop kunnen reageren – een betere bandengrip in een bocht, verandering van bandprofiel om regenwater te kanaliseren – neemt zowel de prestatie als de veiligheid toe.

Een heel ander voorbeeld zijn schoenen en kleren die zich kunnen aanpassen aan je lichaamstemperatuur of aan je zweet. In gebouwen zou je materialen kunnen gebruiken die zich aanpassen aan het klimaat en aan gebruikerseisen.

In feite geldt dat overal waar de vorm en eigenschappen van materialen mogen veranderen, je slimme materialen kunt inzetten.

Denk je dat het gebruik van slimme materialen het ingenieursvak fundamenteel zal veranderen?

De gebruikelijke werkwijze is om problemen op te lossen met intelligent ontworpen systemen waarvan de ontwikkeling een wagonlading aan geld gekost heeft. Mijn hoop is dat het ooit allemaal eleganter zal worden, dat materialen zelfstandig op situaties zullen inspelen.

Wat zal dit alles betekenen voor de toekomst van het productieproces?

De automatische productie van componenten is aardig onderweg, bijvoorbeeld bij robotarmen die onderdelen vastlassen tot één geheel. Andere zaken zijn lastiger te automatiseren. Als we de tijd nemen om te beschouwen hoe zaken bijeen komen, kan daar misschien efficiëntere productie uit voortkomen. Een mogelijke vorm van automatisering zou eruit kunnen bestaan dat losse onderdelen op een hoop worden gegooid, en dat door toevoeging van energie die onderdelen samenkomen tot één geheel.

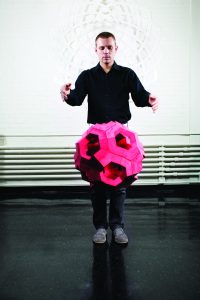

Architect en computerwetenschapper Skylar Tibbits is hoofd van het Self-Assembly Lab van het Massachusetts Institute of Technology (MIT). Hij onderzoekt manieren om zogeheten slimme materialen, bijvoorbeeld geheugenmateriaal, te verwerken in nieuwe ontwerpen en infrastructuren.

Lees hier meer over het onderzoek van Skylar Tibbits naar zelfassemblerende materialen. Of bezoek het videokanaal van Tibbits.